|

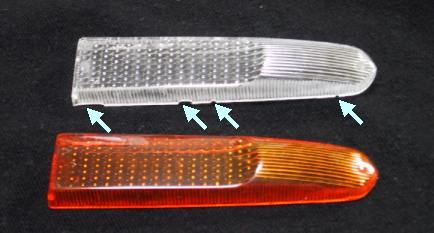

上: まだ固まっていないのに、あわてて脱型してしまった例。コタツで暖めてやらないと、2日経っても全然固まってくれませんでした。 逆に成形品を冷凍庫で冷してみたところ、多少べたつく状態からでもすぐ硬くなってくれましたが、単に凍っていただけ(苦笑) しばらくすると、またベタベタしてきました。 |

|

| 下:

型締めが甘く、樹脂を注いでも注いでもどんどん漏れてしまった例 周りが樹脂でベタベタになってエライ事になりました。写真ではわかりにくいですが、内部には気泡だらけで、これを見た時はしばらく呆然としました。 |

||

| 型締めはシリコン型の両側に同サイズのダンボールをあてがい、輪ゴムを大量に使って行います。樹脂のかわりに一旦水を入れて漏れを確認します。crusin'に出てるマスキングテープを使う方法ではイマイチでした。 | ||